Как сделать токарный станок: лучшие самодельные модели, расчет параметров и обзор возможных функций (120 фото + видео)

Содержание:

- Устройство токарного станка по дереву

- Токарный станок по дереву из большой электрической дрели

- Токарный станок по дереву материалы

- Краткое описание

- Делаем токарный станок по дереву: чертежи, корпус, передняя и задняя бабки

- Назначение и виды токарных резцов по дереву

- Изготавливаем фрезерный станок по дереву для домашней мастерской

- Делаем стационарную циркулярную пилу своими руками

- Трёхфазный станок

Устройство токарного станка по дереву

Идеей собрать свой токарник по дереву рано или поздно начинает болеть практически каждый мастер. Кто-то приходит к этому самостоятельно, после долгих расчетов и раздумий, а кто-то вспоминает детство, и школьную мастерскую там ведь тоже были станки по дереву. Да и сложного, в том, чтобы собрать деревообрабатывающий станок по образу и подобию школьного нет. Ведь материал в виде отрезков труб в гараже найдется уж точно.

Первым делом стоит вспомнить все основные части конструкции того самого, школьного станка по дереву. Деталей здесь вроде и немного, но каждая из них выполняет определенную роль, без которой все превращается в груду металлолома.

Основой любого станка выступает станина. Это массивное основание, на котором крепится все остальное оборудование. Станина должна быть максимально прочной и жесткой, во время работы она должна выдерживать большие нагрузки не только в виде массивной заготовки, но и в виде вибрации и действия разнонаправленных сил при обработке деревянной заготовки.

Передняя бабка токарного станка представляет собой устройство, в котором устанавливается приводной вал. С одной стороны вала устанавливается устройство зажима заготовки – токарный самоцентрирующийся патрон, планшайба или устройство, на которое навинчивается или набивается заготовка из дерева. С другой стороны токарного вала крепится ведущая шестерня, шкив с одним или несколькими ручьями для ременной передачи. Токарный вал должен обеспечивать вращательное движение со скоростью до 3000 оборотов, для бытовых нужд этого достаточно. Поэтому токарный вал обычно устанавливается на подшипниках или втулках

Ось вала является основной осью токарного станка, и чем выше вал над станиной, тем больше диаметр заготовки можно обрабатывать. Обработка деталей на станке осуществляется при помощи ручных резцов, а учитывая скорость вращения вала, неосторожное прикосновение к шкиву или ремням может повлечь травму, поэтому передний узел обязательно закрывается защитным экраном или кожухом. Жесткое крепление защиты к передней бабке обязательное условие безопасной работы

С противоположной стороны устанавливается задняя бабка. Это жесткий упор, с конусом-центром, который находится точно по оси токарного вала. Центр может двигаться вдоль оси для закрепления заготовки. Чтобы зафиксировать положение центра, нужно предусмотреть механизм его фиксации.

Во время работы на токарнике используются ручные резцы. Для того чтобы не держать их на весу между передней и задней бабкой устанавливается подручник – упор под резцы.

Для вращения рабочего вала устанавливается привод, это может быть электродвигатель с прямой или ременной передачей, а может быть и привод от мускульной силы. Кстати, первые токарные станки по дереву были именно с ручным приводом – по типу лучковой пилы, это потом, они были вытеснены ножным приводом.

Токарный станок по дереву из большой электрической дрели

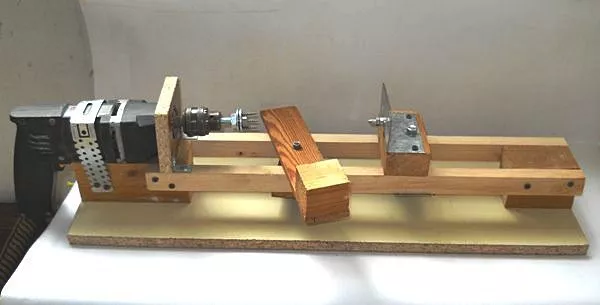

Токарный станок из электрической дрели

Если вы не собираетесь обрабатывать большие детали и заниматься этим ежедневно, то можете использовать альтернативу. То есть, сделать агрегат из дрели, как на верхней фотографии. Здесь не нужна мощная станина, а кроме того, на таком механизме можно работать даже без большого опыта, и приобрести навыки уже в процессе работы.

Станину здесь собирают из деревянных брусьев, а в качестве опорной бабки можно использовать опорный подшипник с установленным на него валом. Для фиксации заготовки нужна насадка для большой дрели. Но при всей этой простоте выявляется ряд недостатков, таких как:

- пониженный уровень надёжности;

- возможность обработки только небольших заготовок;

- погрешности в размерах при обработке детали.

Примечание. На такой модели можно приобрести опыт работы, и в дальнейшем сделать более совершенный станок, на котором вы уже сможете обрабатывать большие детали.

Токарный станок по дереву материалы

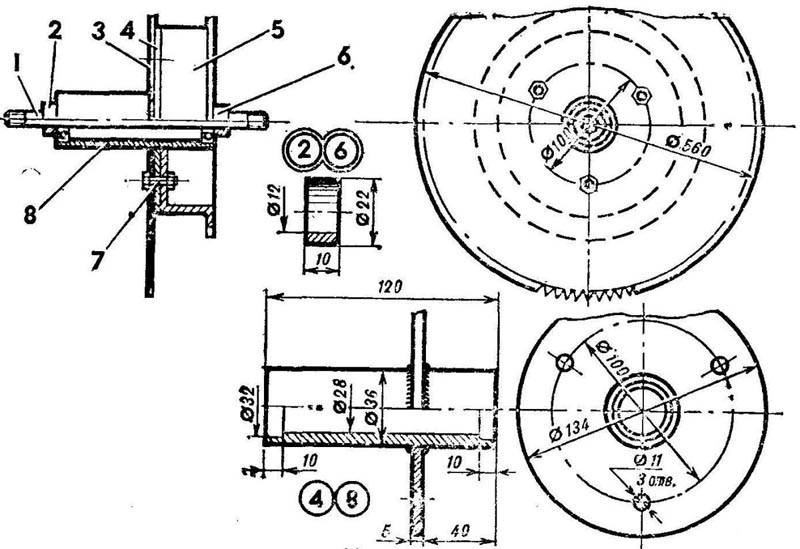

Сама конструкция состоит из следующих частей (смотрите на рисунке)

- Станина – является основой для станка, обычно изготовляется металлической и представляет собой несколько соединенных балок.

- Поперечная П — образная балка.

- Электрический двигатель – служит источником питания для правильного движения округ своей оси (подходят однофазные моторы мощностью от 200-400 Ватт).

- Токарный патрон.

- Опора для задней бабки.

- Элемент что крутится.

- Упор для заготовки или инструмента.

- Упор для подручника.

- Направляющие балки.

- Угол, стойка или опора для задней бабки.

- Обойма.

- Металлическая пластина под упор.

- Деталь поперечной направляющей.

- Винтики для закрепления.

- Опорная ось.

Токарный станок по дереву пошаговая инструкция

Прежде всего, можно не покупать новый мотор, а взять б-у, он обойдется вам значительно дешевле.

Элементы закрепляют на основе (№1 по рис.) 2 п -образных балки сваркой соединяют с двумя поперечными (№2 по рис.).

Направляющие сверху дополнительно фиксируются двумя углами (№10 по рис.), которые закрепляют к основной поверхности.

Двигатель (№3 по рис.) прикрепляют боковой части и закрепляют переднюю бабку.

В качестве основы задней бабки стоит использовать крутящийся центр (купить деталь от покупного варианта) закрепить его к опоре (№5 по рис.) и приварить на площадке (№12 по рис.)

Упор ( №5) изготавливается из уголка и прикрепляется к опоре (№8) которая сама по себе закрепляется на обойме. Упор и обойму нанизывают на опорную ось (№15) а после этого приваривают к направляющим балкам.

Тот же упор (№5) и крутящийся элемент (№6) закрепляют на металлических пластинах (№12) которые содержат специальные движущиеся обоймы (№11).

Учтите что упор и задняя бабка – это подвижные элементы, которые должны без проблем двигаться по направляющим (№9).

Чтоб подвижные элементы были хорошо прикреплены к обоймам, в обоймах делаются предварительные отверстия (№14) и малейшая неточность снижает качество работы всего аппарата.

Сама сварка может повлечь за собой деформацию материала – сначала все материалы скрепляются точечной сваркой, а затем уже проводят полную работу.

Токарный станок по металлу материалы

Для изготовления такого инструмента вам будет необходимо:

- Лист металла;

- П — образные балки из металла;

- Полоски из стали;

- Углы из стали;

- Электрический двигатель;

- Передаточный механизм;

- Несколько гаек и болтов для скрепления;

- Болгарка;

Отдельно стоит сказать о двигателе, он не обязательно должен быть новый, можно ограничиться и старым или б-у, его мощность должна составлять 2 кВт с количеством оборотов минуту в пределах 2000. Хотя это больше зависит от уровня вашей работы на этом станке.

Чем массивнее заготовки – тем мощнее должен быть двигатель, если вы хотите сделать компактный станок с малой мощностью – подойдет мотор даже от стиралки или электродрели.

Что касается передаточного механизма – можно отыскать через интернет или купить у знакомых старую коробку передач и снять с коробки муфту. Таким образом, вы получите механизм, который создает вашему станку несколько скоростей. А если установить дополнительный шкив – то можно улучшить количество оборотов.

Токарный станок по металлу пошаговая инструкция

Установку стоит начать с использования стальных углов и п-образной балки, из них (1 уголок и 1 балка) нужно сварить раму для основы.

Для этого нужно расклинить основу. Направляющие собирают из квадратных труб и стальных полосок.

Помимо этого их металлического листа делают коробку для кулачного патрона, после установки в ней помещаются подшипники с регулировкой.

Заднюю бабку нужно сварить из уголка и толстой пластинки, опорой которой будут служить направляющие.

Бабка должна легко, свободно перемещаться по направляющим. К верхней части бабки приварите гайки (чтоб фиксировать поддерживающий центр).

Заточенный конус следует вмонтировать в балку, при этом соблюдая максимальную точность. Такой конус можно изготовить из любого болт, который подходить вам размером.

После этого собирают всю конструкцию, проверяют на легкость вращения шпинделя, регулирую передний и задний центры для создания ровной оси.

Теперь вы знаете, что построить станок для дерева или металла вполне реально и требует от вас немногих знаний и усилий, и при этом он вам обойдется значительно дешевле (да и в случае поломки вы сможете самостоятельно его починить).

В целом же изготовление такого станка вам поможет даже если вы и не часто занимаетесь такими работами, единственно такие механизма весьма громоздкие и нужно место для их хранения ( или можно сделать «карманные» модели).

Краткое описание

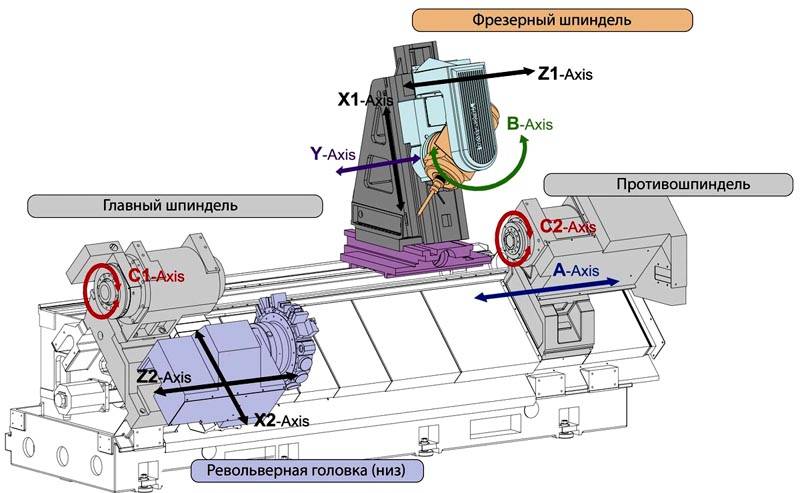

Копировально-фрезерные станки (КФС) предназначены для обработки деталей из дерева методом копирования. Разновидности метода:

- контурное или 2-х мерное (2-D) фрезерование;

- объемное или 3-х мерное (3D) копирование.

Тот или иной метод используется в зависимости от формы обрабатываемого изделия.

Основное преимущество копировальных станков состоит в том, что можно изготавливать любое количество деталей с криволинейным контуром, являющихся копией исходного экземпляра. Все они будут абсолютно идентичными. В то же время станок обладает гибкостью, чтобы перейти на обработку другой детали, достаточно сменить эталон.

Поэтому сфера применения их достаточно широка: от мелкосерийного изготовления до массового производства. Наряду с достаточно большими станками для промышленного назначения существуют компактные настольные устройства. Копировальные станки используются в мебельном производстве, деревообрабатывающих цехах, в столярных мастерских индивидуальных предпринимателей.

Примеры обрабатываемых изделий

Ниже показан далеко не полный состав продукции, изготавливаемой с помощью КФС:

- детали мебели — фасады, изголовья кроватей, спинки, ножки кресел и стульев;

- предметы интерьера — обрамление камина, деревянные панно, рамки, подставки;

- сувенирная продукция — статуэтки, шкатулки, медальоны;

- строительные конструкции — обрамление арочных окон, заполнение филенчатых дверей;

- архитектурные элементы — барельефы, декоративные фризы и бордюры, оконные наличники (прорезные или рельефные), карнизная резьба;

- декоративные ограждения — элементы перил, балясины, экраны с орнаментом, детали забора;

- деревянные элементы оружия — приклад, цевье;

- рукоятки садово-хозяйственного инструмента, например, топорища.

Как можно заметить, перечисленные детали имеют значительные отличия между собой, как по размеру, так и по форме. Если сгруппировать их по наиболее общим признакам, то становится очевидно, что для обработки деталей, относящихся к одной группе, требуется своя конструкция (компоновка) станка.

Принцип работы копировального устройства

Для тиражирования изделия используется один из экземпляров, служащий шаблоном. Головка с режущим инструментом (фреза) соединена в одно целое с копировальным щупом.

При 2-х мерном фрезеровании щуп движется по образующей копируемого контура, а вращающийся инструмент повторяет это движение, в результате чего получается копия шаблона.

Когда фрезеруют объемную деталь, копирующий наконечник сканирует 3-х мерную модель и заставляет фрезу двигаться по эквидистантной (подобной) траектории. Характер движений копировальных станков бывает 2-х видов:

- Шаблон и обрабатываемая заготовка неподвижны, режущая головка перемещается в продольном направлении, снимая за один двойной ход некоторый объем материала.

- Шаблон и заготовка (одна или несколько) вращаются, а фреза перемещается в радиальном направлении по копиру. В результате чего повторяет профиль копируемого сечения. При этом режущий узел или деталь равномерно передвигают вдоль продольной оси изделия.

Делаем токарный станок по дереву: чертежи, корпус, передняя и задняя бабки

Недорогой и достаточно мощный токарный мини-станок по дереву для изготовления мелких сувениров или мелкого ремонта можно сделать своими руками. Основой послужит обычная двухскоростная дрель мощностью не менее 500 Вт. Далее приводится пошаговая инструкция изготовления станка, на котором можно выполнять изделия с максимальными размерами 160х400 мм.

Возможности станка

У станка из дрели существует множество применений кроме токарных работ:

- закрепив наждачный камень, используя упор, можно своими руками точить ножи, сверла, стамески;

- под прямым углом по краю можно обрабатывать детали из плексигласа, оргстекла или древесины. Необходимо в патрон установить фанерный круг с наждачной бумагой, а вместо упора приставляется подставка из дерева, на которую кладут деталь;

- с помощью резинового круга и комплекта наждачной бумаги можно полировать и шлифовать любые детали из древесины или металла;

- если же закрепить войлочный диск, отполировываются до идеального блеска любая металлическая утварь.

Корпус и передняя бабка

Стойку (корпус) для станка легко сделать из доски или толстой фанеры. В корпусе проделывается круглая прорезь для самой дрели (размер должен быть таким, чтобы инструмент входил плотно) и для стягивающего болта. После чего пропиливается паз шириной не более 2 миллиметров.

К основанию стойка крепится металлическими уголками. В прорезь устанавливают дрель и крепко затягивают винтом.

Более надежные стойки для бабок получаются из текстолита или металлического листа. Собирая корпус, следует добиться соосности прорезей в обеих стойках.

Центральная часть бабки выполняется из металлического стержня с одного края сужающегося в конус. Перед конусом за 15 мм напиливается резьба М8. На стержень накручивается гайка, из нее выглядывает конус и небольшой отрезок стержня.

Задняя бабка с фиксированной серединой

Необходима деревянная заготовка такой же формы, как для передней бабки. Середина выполняется из закаленной стали марки У8. Из нее своими руками вытачивается втулка, внутри которой делают резьбу с параметрами М14х1,5. Сбоку проделывается ход для стопорного болта с резьбой М6. С краю втулки выполняется резьба М24х3 для установки гайки, которая будет удерживать втулку. Подходящий маховик снимают с водопроводного крана.

Комплектующие резцового упора, выполняют стальными. Из полосы металла 6х10 мм делается скоба. Цилиндрическая оправка выполняется с диаметром не более 15 миллиметров, а края скобы сваркой крепятся к трубке. Также на стойку прикрепляется упор в виде уголка. Механизм прикрепляется болтом к верстаку. Для вкручивания болта делается специальная гайка с широким буртиком, которая на шурупы прикрепляется к нижней крышке верстака.

Закрепление заготовки

Чтобы изделие получилось качественным, деревянную болванку нужно высушить. До крепления в токарном станке следует обтесать или обточить ее, оставив около 3 мм для обработки в станке. С обоих концов проделываются два небольших углубления, в них вставляют края гайки. Болванка размещается между серединами бабок и накрепко прижимается стопором.

Когда заготовка установлена, резцовый упор своими руками размещают с промежутком не более 2 см до заготовки. Рабочая поверхность резца должна располагаться на высоте центра болванки.

Рекомендуемый инструмент

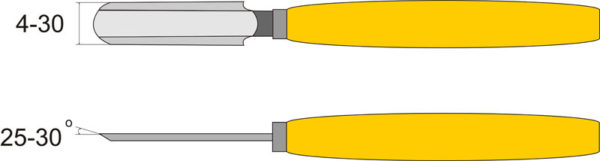

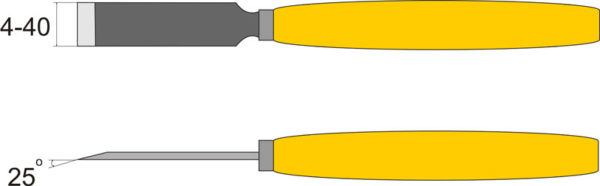

Для работы по дереву на станке, сделанном своими руками, подойдут резцы следующих видов:

- обдирочные или полукруглые для подготовительных работ;

- плоские для чистовой отделки;

- отрезные и подрезные.

Вместо резцов подойдут остро заточенные стамески по дереву. Можно сделать их самостоятельно из напильников, которые с помощью точильного камня доводятся до требуемой формы профиля.

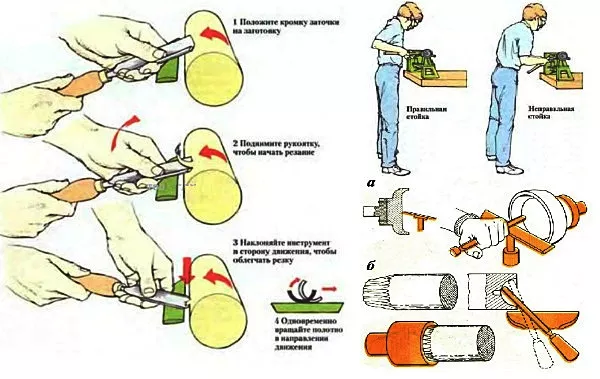

Советы по работе

- Обрабатывать дерево на самодельном токарном станке лучше, включив дрель на малые обороты.

- Во время работы резец должен располагаться под углом 25-30 градусов к болванке.

- Окончательной формы добиваются за несколько подходов.

- Шлифуют и полируют готовое изделие на максимальных оборотах с помощью шлифовальной бумаги (номера больше 60 для шлифовки, больше 200 — для полировки).

- Отполированное изделие лакируют или красят прямо в токарном станке. И только подсохшее подрезают и снимают.

Назначение и виды токарных резцов по дереву

Резец по дереву – предназначен для ручных видов обработки вращающихся деталей на токарном станке.

Конструкционные особенности

Чтобы иметь представление из чего можно сделать резцы по дереву для токарного станка необходимо ознакомиться с его конструкцией, которую формируют две основные части: рабочая (металлическая) и ручка (как правило деревянная).

При этом, рабочая часть разделяется на несколько элементов и состоит из:

- режущей части (лезвия) – посредством нее выполняется затачивание, она является основным элементом, участвующим при обработке заготовки;

- тела – представляет собой основную конструкцию, которая необходима регулирования токарем инструмента;

- хвостовика – зауженной части, которая плавным образом соединяется с телом. На хвостовике осуществляется крепление ручки.

Ручка, в свою очередь, также делиться на две части и состоит из:

- основы – большой части, которая необходима для удержания токарь инструмента;

- шейки – маленькой цилиндрической части с металлическими крепежными кольцами, которые предотвращают поломку рукояти в процессе ее набивания на рабочую часть.

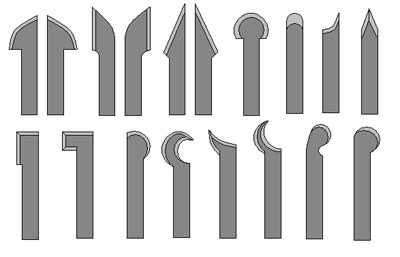

Виды резцов

Исходя из того, какой вид обработки планируется выполнять, подбираются соответствующие токарные резцы по дереву с различной конфигурацией, чем более сложным будет обрабатываемая деталь, тем более изощренной конструкцией они должны обладать. Благодаря конструкции определяется специфичность заточки лезвия.

При изготовлении резцов своими руками должны быть правильно выдержаны стандартные размеры и конфигурация. Под определенную обработку, используется специальные резцы по дереву, которые могут быть отрезными, подрезными, расточными и фасонными. Каждый мастер может располагать своими особенными, эксклюзивными, узкоспециальными токарными инструментами, которые предназначены для определенных задач.

Однако зачастую мастерами и любителями токарного дела применяются только два основных вида резцов – рейер и мейсель.

Рейер – применяется для грубых, черновых, первоначальных видов обработки заготовок. Конструктивная особенность таких видов инструментов – это наличие лезвия полукруглой формы. Для его изготовления применяется толстая пластина или желобок с полукруглым сечением. При помощи рейера деревянным заготовкам легко придавать приблизительное очертание подобно готовому изделию.

Мейсель – используется для чистовых видов обработки заготовок, придания ним окончательных форм. При помощи него также можно отрезать изделие от оставшейся части изделия. Мейсель схож по форме с таким инструментом как нож-косяк (чем-то напоминая пластину, у которой косое лезвие с двумя гранями, заточенными под одинаковым углом).

Прочие виды токарных резцов по дереву относятся к фасонным. К самым популярным среди них можно отнести:

- стамеску-скребок – позволяет выравнивать цилиндрические поверхности на заготовках. Имеет схожую форму с прямой стамеской, у которой односторонняя заточка;

- гребенку – используется при выполнении резьб и нанесении декоративного оформления (узоров);

- крючковые – позволяют вытачивать в заготовке плоскости;

- кольцевые – используются для тех же операций, что и крючковые;

- для грубых видов обработки – выглядят как треугольное лезвие. Позволяют придавать заготовкам цилиндрическую форму. Такие виды наиболее безопасны среди прочих, поскольку имеют имеют наименьшую площадь соприкасания с поверхностью заготовки.

Скребок

Скребок

Крючок

Крючок

Изготавливаем фрезерный станок по дереву для домашней мастерской

Фрезерные станки необходимы для работы с фасонными деталями из древесины. Их применяют для плоского фрезерования и обработки профилей. Профессиональное оборудование является многофункциональным и стоит немалых денег, поэтому все больше «самоделкиных» собирают самостоятельно такое оборудование для мастерских и гаражей.

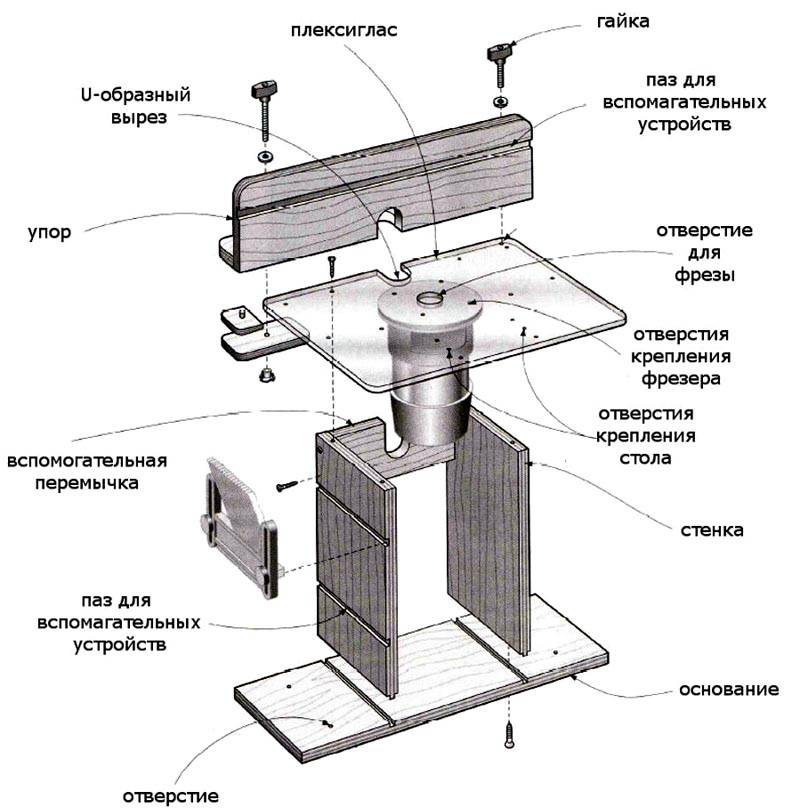

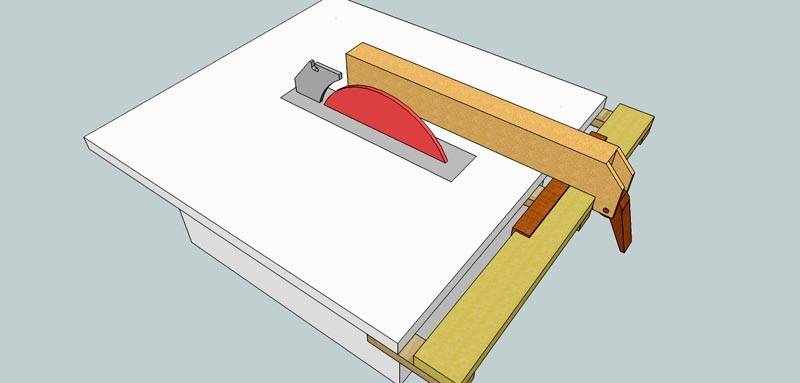

Небольшой станок для фрезеровки, сделанный своими руками

Небольшой станок для фрезеровки, сделанный своими руками

В комплектацию самодельных фрезерных станков по дереву входят:

- Приводящий механизм. Это двигатель, мощность которого колеблется в пределах 1-2 кВт. С таким мотором можно применять различный инструмент для работы с древесиной, не боясь, что произойдет сбой.

- Лифт для регулировки. Обычно в его комплектацию входит корпус, скользящие полозья, каретки, фиксирующий винт и ось с резьбой. Во время работы каретка совершает движения вверх-вниз, а винт нужен для ее фиксации на необходимом уровне.

- Опора. Изготавливается стол из массивной древесины.

Перед сборкой обязательно составьте подробный чертеж со всеми размерами. Для ручных фрезерных станков по дереву необходимо заранее все продумать до мелочей.

3D модель стола для ручного станка

3D модель стола для ручного станка Комплектация оборудования

Комплектация оборудования Габариты рабочего элемента

Габариты рабочего элемента Выпилка на фрезерном станке

Выпилка на фрезерном станке

Последовательность самостоятельной сборки удобного и практичного фрезерного станка по дереву для домашней мастерской описана в видеоинструкции:

Watch this video on YouTube

Watch this video on YouTube

Если вы задумались о покупке собственного оборудования, а не о самостоятельной сборке, то для понимания, сколько стоит ручной фрезерный станок по дереву, посмотрите таблицу с моделями и ценами:

| Наименование модели | Технические характеристики | |

Стол фрезерный Кратон МТ-20-01 |

размер площадки | 64 на 36 см |

| возможность вертикальной работы | есть | |

| вес оборудования | 15,7 кг | |

Станок фрезерный Корвет-83 90830 |

мощность двигателя | 750 Вт |

| тип передачи | ременная | |

| частота вращения шпинделя | 11 000 об/мин | |

| вертикальный ход | 2,2 см | |

| диаметр шпинделя | 12,7мм | |

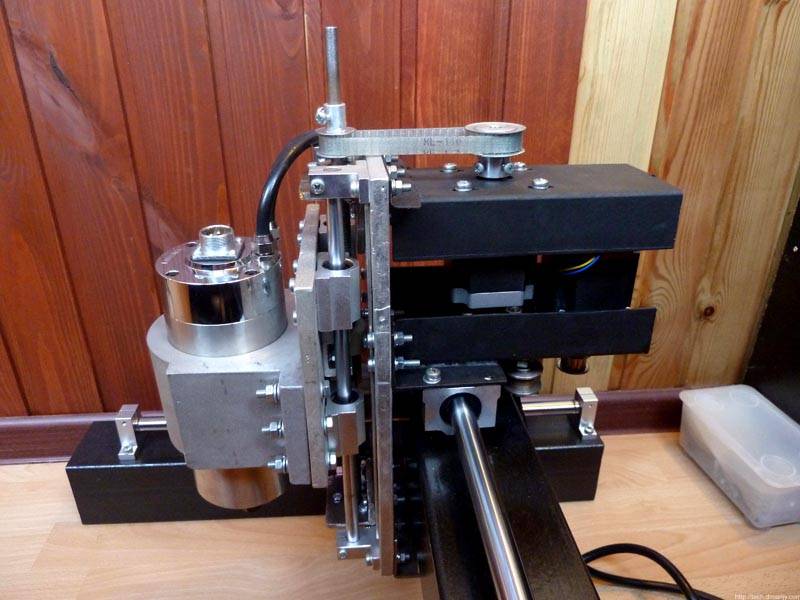

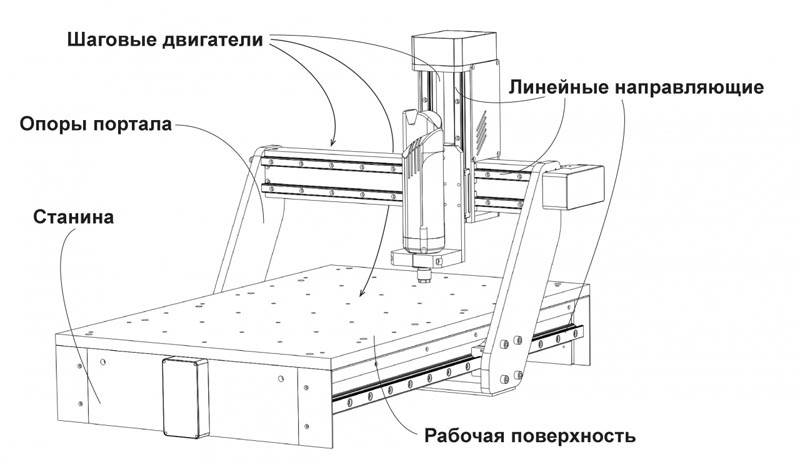

Делаем фрезерный станок с ЧПУ своими руками

Сделать собственное оборудование с числовым программным управлением можно собственными руками. Для этого выберите подходящие чертежи фрезерного станка с ЧПУ по дереву. Своими руками собирать модель нужно будет строго по ним.

Готовый станок для домашней мастерской

Готовый станок для домашней мастерской Комплектация оборудования

Комплектация оборудования Подробная схема сборки

Подробная схема сборки Модель многофункционального оборудования

Модель многофункционального оборудования

Фрезеровочные станки по дереву должны обладать большой прочностью, поэтому за основу лучше взять прямоугольную балку, закрепленную на направляющих. Срок эксплуатации домашнего оборудования и его производительность зависит от правильной сборки. Посмотрите видеоинструкцию по изготовлению такого устройства:

Watch this video on YouTube

Watch this video on YouTube

Ниже приведены фото готовых моделей станков с ЧПУ по дереву своими руками от профессиональных «самоделкиных»:

1 из 4

Простой и аккуратный станок для гаража

Простой и аккуратный станок для гаража

Мини-конструкция для частного использования

Мини-конструкция для частного использования

Инструменты для сборки самодельного фрезерного станка

Инструменты для сборки самодельного фрезерного станка

Профессиональное оборудование

Профессиональное оборудование

Фрезы для станков по дереву: особенности и разновидности

Фреза должна выдерживать большие скорости вращения при работе. Только в таком случае будут получаться отверстия нужной формы. Все варианты разделяют на несколько подгрупп:

Конусообразные. Используются для обработки различной древесины под разным наклоном.

Примеры различных фрез

Примеры различных фрез

- Профильные. Применяют для декорирования элементов.

- V-образные. Можно изготавливать отверстия в 45⁰.

- Прямоугольные – для создания пазов.

- Дисковые. Выпиливаются пазы разных габаритов.

- Калевочные для закругления краев.

- Фальцевые для работы с четвертями.

Ниже приведены фотопримеры фрез для станков с ЧПУ по дереву, которые по принципу схожи с обычными, но имеют «хвостик»:

1 из 4

Вариант длинных фрез

Вариант длинных фрез

Многообразие рабочего инструмента

Многообразие рабочего инструмента

Для работы с разными поверхностями

Для работы с разными поверхностями

Создание 3d рисунка при помощи станка с ЧПУ

Создание 3d рисунка при помощи станка с ЧПУ

Фрезы для станков по дереву

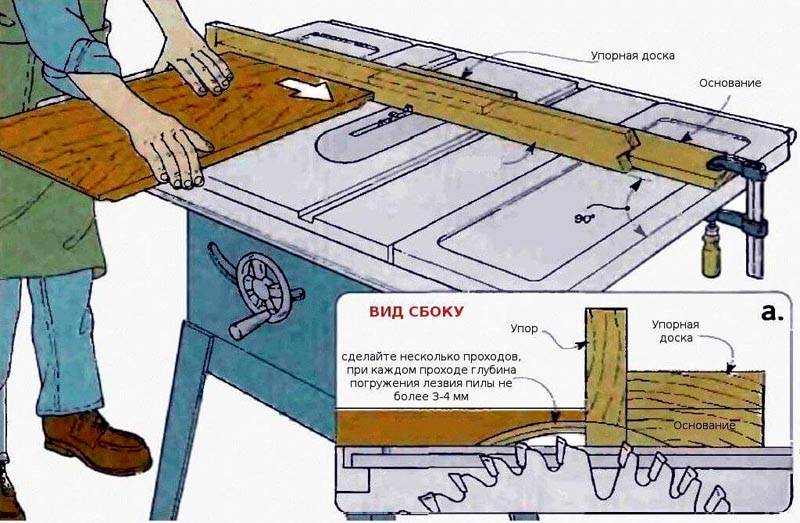

Делаем стационарную циркулярную пилу своими руками

Купит готовую стационарную циркулярную пилу можно от 9 тыс. р. Она обеспечит должную безопасность работы и сэкономит время на распилке древесины. Но, можно не тратить деньги и сделать собственный станок по чертежам и заготовкам.

Стол для работы с циркуляционной пилой

Стол для работы с циркуляционной пилой

Несмотря на внешнюю сложность конструкции собрать ее самостоятельно в домашних условиях не так сложно. Любая стационарная модель пилы состоит из нескольких элементов:

- стола;

- диска с зубцами;

- двигателя;

- бокового упора с возможностью регулировки;

- вала.

Готовая компактная установка

Готовая компактная установка

Чтобы собрать все детали циркулярной пилы приготовьте:

- лист металла от 8 мм толщиной;

- уголок из металла 45 на 45 мм;

- двигатель электрический;

- диск с зубьями;

- подшипник шариковый;

- аппарат для сварки;

- брусок из дерева;

- кусок пластика или остатки ламината.

Чтобы правильно сделать все элементы, стоит выбрать чертеж, где будут указаны размеры стола для ручной циркуляционной пилы своими руками, а также все другие габариты и материалы для работы. Вот несколько примеров готовых схем:

Несложный вариант стола

Несложный вариант стола Размеры диска для домашнего инструмента

Размеры диска для домашнего инструмента Подробный план со всеми размерами

Подробный план со всеми размерами 3D модель стола

3D модель стола

Сама сборка конструкции будет идти по определенному плану вне зависимости от выбранной схемы:

Иллюстрация

Последовательность работы

Столешницу надо сделать прочной и устойчивой. Используйте лист металла по своим размерам

Если планируете установку других приспособлений на столе, то место для них обустройте при помощи толстой фанеры.

Делая направляющую для циркуляционной пилы своими руками, обратите внимание на ее высоту. Она должна выступать над столом на 12 см

Так у вас будет возможность обрабатывать доски по ширине и толщине. Чтобы сделать направляющую возьмите два отрезка уголка и зажим.

Центральную пилу делайте с возможностью регулировки по высоте.

Для мотора смонтируйте отдельную площадку на одной оси с коромыслом. Фиксируйте ее на болт диаметром в 1,5 см. Сбоку пилы установите металлическую пластину, предварительно сделав в ней отверстие, сквозь которое проходит болт с закрепленными ручками.

Более подробную инструкцию по изготовлению стационарной циркулярной пилы смотрите в видеоматериале:

Watch this video on YouTube

Watch this video on YouTube

циркулярная пила

Делаем циркулярную пилу из болгарки своими руками: чертежи и видео по изготовлению

Для создания циркулярки своими руками необходимо приготовить двигатель от болгарки, профильную прямоугольную трубу и стальные уголки. Чтобы получилась настоящая удобная пила, стоит продумать упор, осевую ручку и штанги для регулировки.

Вот несколько чертежей стойки для болгарки своими руками. По ним можно собрать упор, обеспечивающий скольжение пиле.

Вариант чертежа для работы

Вариант чертежа для работы Собранное оборудование

Собранное оборудование

Порядок сборки упора будет следующий:

- Необходимы несколько металлических уголков для стандартного упора в виде буквы «Т». Их располагаете на расстоянии в 3-4 мм с каждой стороны диска.

- Кромки снизу необходимо закруглить, чтобы не было царапин на заготовке в процессе работы.

- Спереди и с обратной стороны на болты и гайки присоедините поперечными связями уголки. Щели фиксируются шайбами.

- На корпус надеваете хомут из металла. Сзади скрепляете элементы, чтобы упорная стойка и хомут стали одним целым.

- В корпусе редуктора просверливаете 2-4 крепежных отверстия. Это удобнее делать в разобранном состоянии элемента.

После сборки упора, делаете осевую ручку и регулировочную штангу. Посмотрите видео, как сделать станину для болгарки своими руками по чертежам:

Watch this video on YouTube

Watch this video on YouTube

После соединения всех элементов ваша домашняя циркулярка из болгарки будет готова. Дополнительно к ней можно изготовить различные детали. Вот несколько фото приспособлений для циркуляционной пилы своими руками:

Несложный упор из длинной деревянной балки

Несложный упор из длинной деревянной балки Быстрый вариант стола для циркулярки

Быстрый вариант стола для циркулярки Чехол на диск с зубьями

Чехол на диск с зубьями Удобный рабочий стол

Удобный рабочий стол

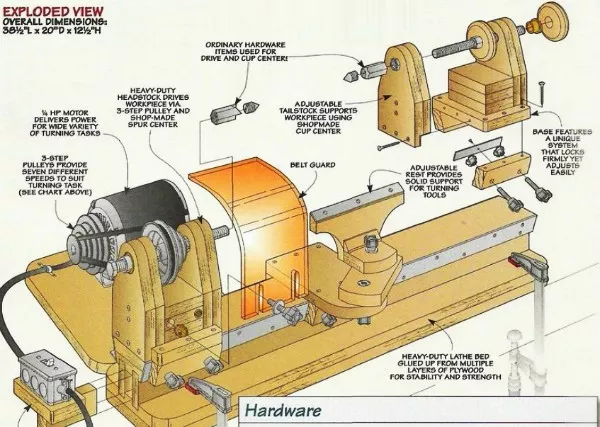

Трёхфазный станок

Станок с трёхфазным двигателем

Такая модель более сложная и для неё нужен трёхфазный двигатель, следовательно, к дому должно подходить трёхфазное питание. В данной конструкции скорость вращения не более 1500 оборотов в минуту, но сам станок получается достаточно мощным и на нём можно обрабатывать большие заготовки из твёрдых пород древесины.

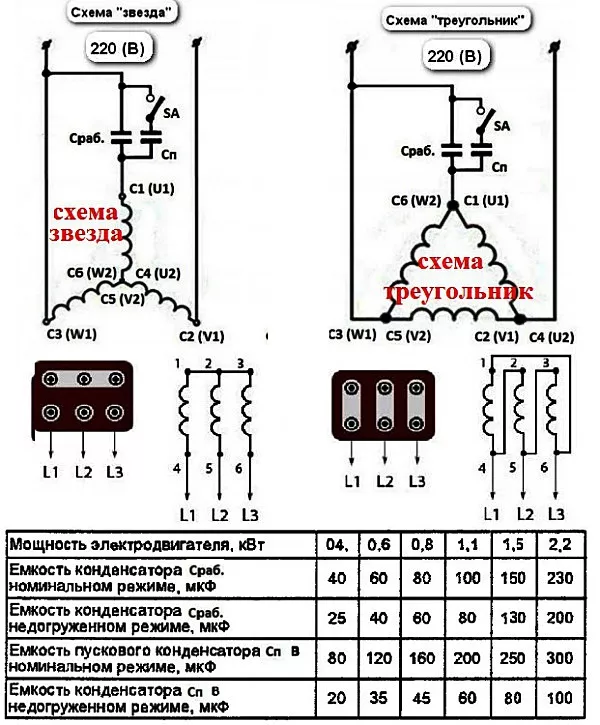

Подключение «звездочкой» (слева) и «треугольником» (справа)

Двигатели бывают разного типа, поэтому схема подключения тоже разная – они могут подключаться «звездочной» или «треугольником», как показано на фото схемы вверху. Для крупных заготовок на вал электродвигателя надевают большую планшайбу, а для мелких деталей используют шайбы мелкого размера. На планшайбе есть нечто похожее на пики, на которые деталь набивается молотком.

Рабочий процесс

После оцентровки и закрепления детали снимают первый слой древесину в 1-2 мм, причём сделать это можно даже обычной острой стамеской. Далее пользуются чистовым резцом, придавая заготовке нужную форму. Шлифовку делают наждачной бумагой, если в ней есть необходимость. Контролировать размеры заготовки можно либо шаблоном, либо штангенциркулем, либо даже микрометром, если нужна высокая точность. Вся остальная сборка производится точно так же, как и с обычным электродвигателем, разница только в подключении к сети и подборе нужного пускового конденсатора.

Видео: процесс изготовления токарного механизма

Но что делать в тех случаях, если у вас есть трёхфазный двигатель, но нет трёхфазного питания? Выход есть и здесь – для пуска можно использовать обычную электрическую лампочку, подключив её к рабочей и свободной фазе. Она передаст напряжение на пусковую обмотку и после запуска её можно просто выключить, если она не нужна для освещения помещения. Способ проверенный и некоторые используют такое подключение для обработки материалов годами, хотя мощность при этом несколько снижается.